公益財団法人JKA 2021年度 機械振興補助事業(研究補助) 成果報告ページ

1.研究の概要

金属3次元積層造形の際に現れる微細欠陥を造形中に見つけ出す材料評価技術について検討した.造形用のレーザ光を高繰り返しのパルスにすることにより発生する超音波を計測し,表面近傍の模擬欠陥を画像化した.さらに,造形中に超音波計測ができるチャンバーを自作し,基礎的な超音波計測実験を行った.また,機械学習を援用した欠陥画像化について,波動伝搬シミュレーションにより得られた超音波波形を利用して,検討し,これまでの損傷画像化と同等程度の結果が得られることを確認した.

2.研究の目的と背景

金属3次元積層造形では内部の微細欠陥が懸念され,適用拡大のためにはその検出技術が必須である.本研究は,造形中の対象物にレーザを照射した際に発生する超音波を用いた内部損傷の検出を目的としている.そのために,超音波計測が可能な3次元積層造形チャンバーの開発,模擬試験体による損傷画像化実験,機械学習を用いた新しい損傷検出技術を検討する.

3.研究内容

(1)μmオーダーの微細欠陥検出技術の確立

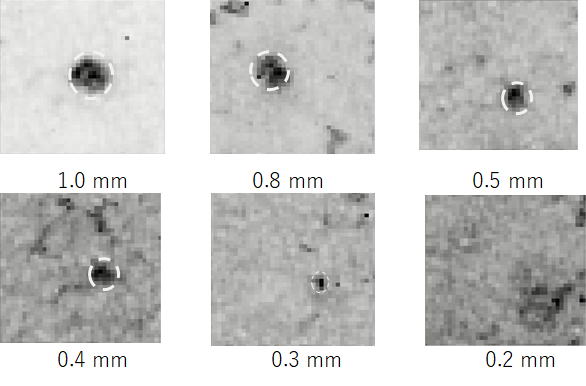

チタン合金(Ti-6Al-V)製の30 mm×20 mm×10 mmのブロックの表層から0.125 mmの位置に模擬的な空隙部を入れた模擬欠陥試験体を用意し,損傷画像化実験を行った.模擬欠陥は直径0.2 mm~1.0 mm,深さ方向長さ0.5

mmの領域を未溶融部となるように設定して3次元積層造形によって作成したものである.

最も小さい直径0.2

mmでは明瞭な画像が得られなかったが,0.3 mm以上であれば,欠陥位置に明らかな画像が得られた.

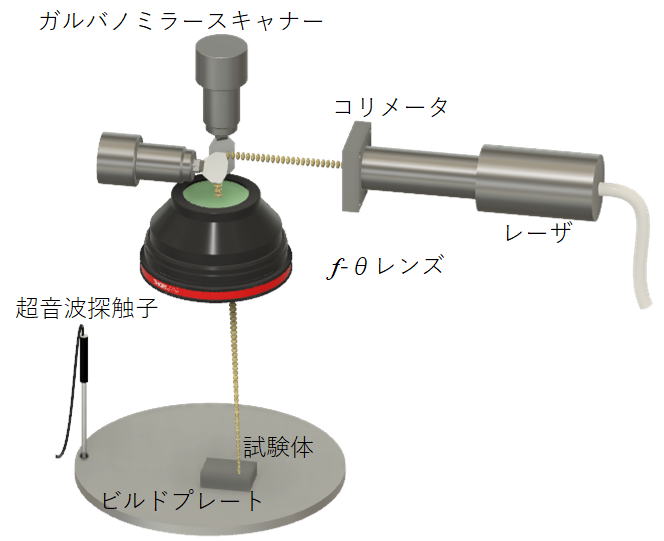

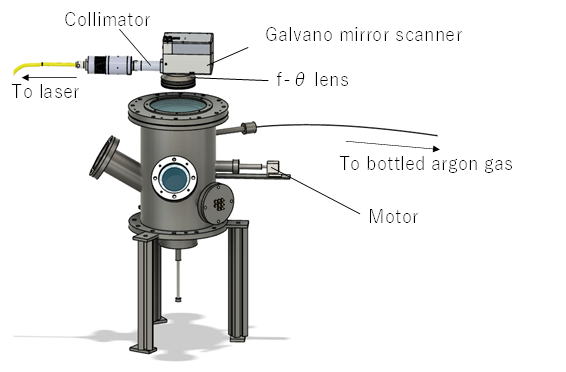

(2)微細欠陥検出システムの積層造形装置への組み込み

金属3次元積層造形を行いながら,超音波計測を実行するためには,ビルドプレートに超音波探触子を設置でき,その信号をチャンバー外に引き出せるようにする必要がある.既存の造形装置は,安価に販売できるように最適化されているため,ここでは積層造形チャンバーを自作した.選択的溶融法を想定し,金属粉末を薄く敷き詰めレーザで溶融するという工程を繰り返して,数cm厚の造形体ができるように設計した.この際,レーザは,高繰り返しのパルスを出力できるものとし,これにより超音波を発生させる.

波形取得実験を繰り返し,信号線の引き出し方を模索することで,低ノイズで波形が取得できるようにした.

(3)機械学習による欠陥性状の評価

これまで上述のような欠陥画像は得られた波形の振動エネルギを計算して取得していた.しかし,さらに高精度・高分解能での検出を目指して,機械学習を援用した欠陥性状の評価を試みた.波動伝搬シミュレーションで得られた波形を用いて,異常検知を行ったところ,異常度により得られた画像がこれまでの損傷画像と一致することが確認できた.

4.本研究に関わる外部発表 2022.4時点

・ 超音波による金属3次元積層造形のプロセス中モニタリング,山﨑惇史,森直樹,林高弘,日本機械学会関西支部 2021年度関西学生会卒業研究発表講演会