研究内容STUDIES

金属三次元積層造形体のインプロセス欠陥検査

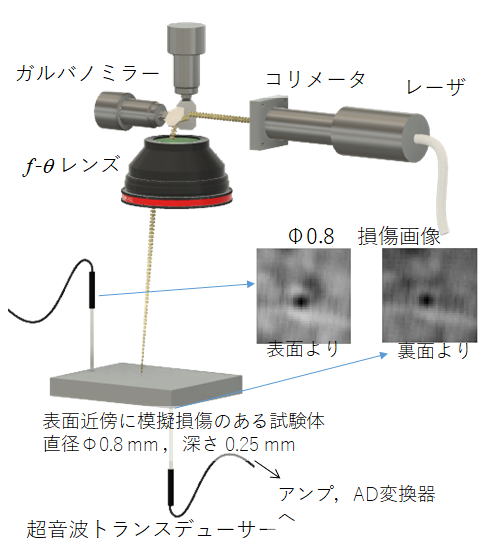

パウダーベッド方式の金属3Dプリンタでは薄い金属粉末の層ごとに焼結・溶融して造形箇所のみを固めることを繰り返し,3次元形状を作成します.そのため,これまでの切削加工では実現できない形状の部品の製作が可能となっていますが,空隙や溶融不備などにより微小な欠陥が発生しやすく,造形体の強度低下を引き起こしていました.さらに,完成した造形体は複雑な形状であることが多く,完成後の検査は困難なものがほとんどでした.造形体表面に現れる欠陥であれば,カメラ画像などで検出可能ですが,表層近傍に埋もれる欠陥も多く,その検出技術が課題となっています.

当研究グループでは,レーザ照射により発生した超音波を利用して,表層近傍にある微小欠陥を非接触で画像化できる技術を開発し,造形しながら検査が可能となる基礎技術を完成させました.本技術はプレスリリースされています.

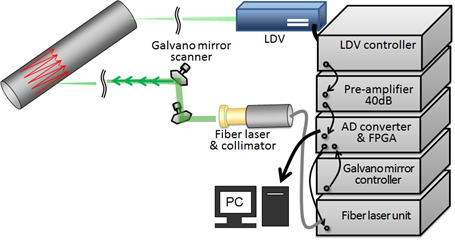

レーザ弾性波源走査法による大型構造物の遠隔検査

配管や橋梁といった大型構造物の多くは,薄板状となっており,そのような薄板状材料にレーザパルスを照射すると,板を屈曲させる弾性波が発生します.その屈曲振動のエネルギは,レーザ照射位置の薄板の曲げ剛性に対応することが我々の過去の研究で明らかになりました.つまりレーザ照射位置を次々と変更しながら振動エネルギに対応する量を計測すると,曲げ剛性マップが得られます.通常,減肉などで弱くなった箇所では,振動エネルギが大きく得られる傾向にあり,曲げ剛性マップは損傷画像となります.レーザ照射は遠隔からでも可能ですので,例えば,プラント内の配管や高速道路の床板などの高所にあるような大型構造物を,足場など組まずに地面から検査できるようになると考えられます.この技術は,パイプのような曲面でも画像化が可能なので,将来的にはカメラのような操作で簡単に内部損傷が画像として取得できるようになることを期待し,我々は弾性波カメラと呼んでいます.

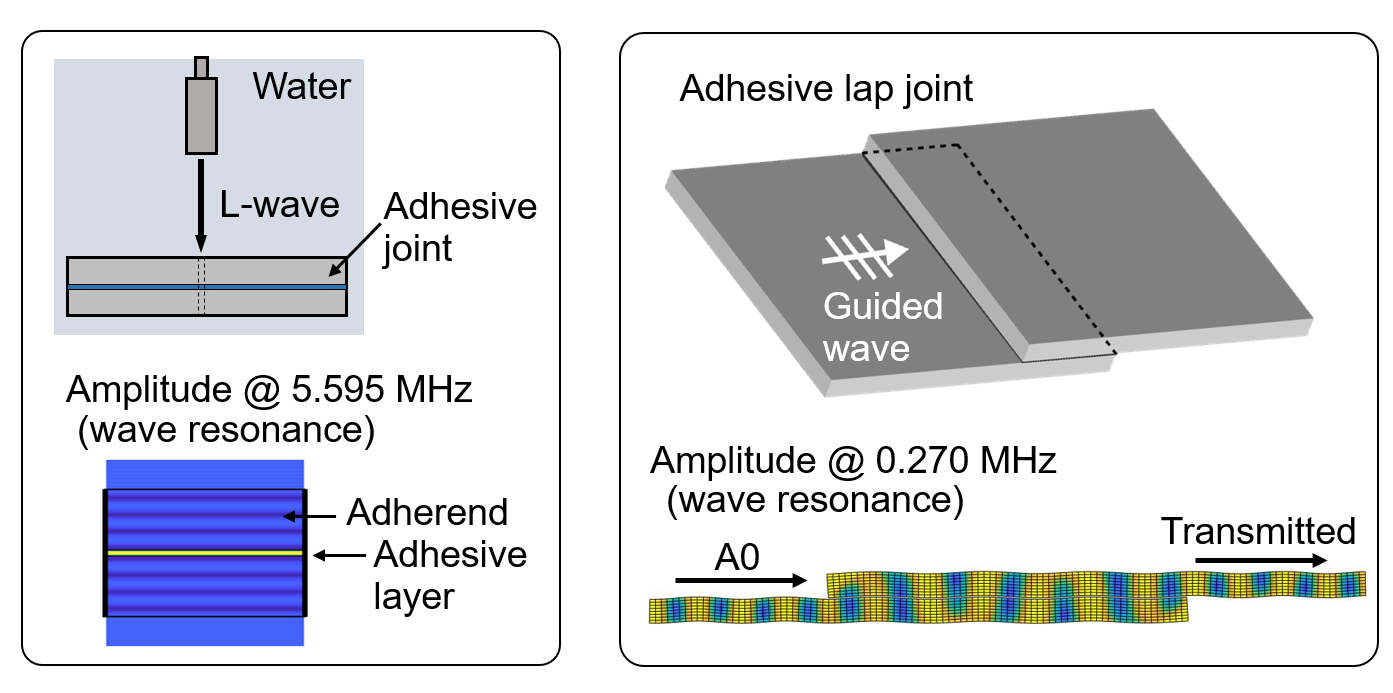

バルク波/ガイド波の周波数スペクトルに基づく接着接合部の特性評価

接着剤の高性能化に伴い,さまざまな構造に対する接着接合の適用が拡大する一方で,強度低下部に対する非破壊評価の実現が求められています.接着接合部に縦波や薄板を伝わるガイド波(ラム波)を入射すると,接着部での多重反射波の干渉によって特定の周波数で波の強め合い/弱め合いが生じることに着目し,この現象の理論的な解明に加えて,金属や複合材料の接着接合部に対する接着層/界面特性評価への応用に向けた研究を進めています.

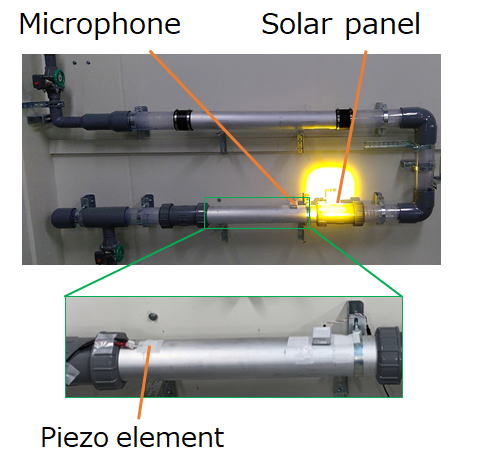

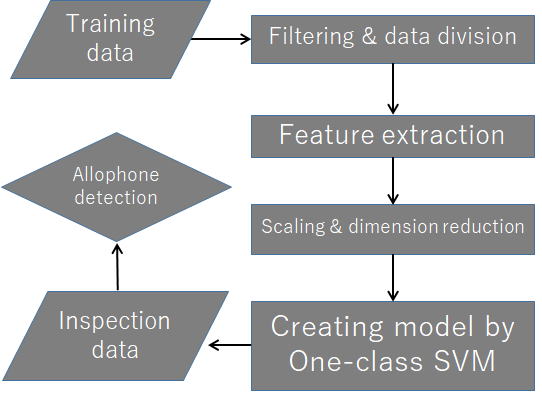

機械学習による配管の異音検査

産業保安の分野では,高度経済成長期に建造された構造物や設備の老朽化に加え,保守検査を行う人材不足といった課題が顕在化してきています.そこで,MEMSマイクロフォンによって検出された音響データを機械学習により診断する研究を進めています.異音検知には,教師なし学習であるOne-Class

SVMを用い,配管から水を流した背景音のある状況で,模擬的に与えた異音を検出する実験を行い,ほぼ100%検出できるという実験結果を得ました.

円筒構造におけるガイド波共振の解析

パイプの円周方向に溝をつけると,その部分に振動エネルギがトラップして,外に漏洩していかないという現象を発見しました.下図は,実験結果と数値計算による結果で,ある周波数の振動を溝部に与えることで,非常に大きな共振が溝部に現れます.現在,この特異なガイド波の挙動について応用検討を始めているところです.