公益財団法人JKA 2023年度 機械振興補助事業(研究補助) 成果報告ページ

1.研究の概要

機械加工部品に金属3次元積層造形技術を広く利用する動きが活発化している.しかし,造形過程で空隙やひび割れ,剥離等の欠陥が生じやすく,これらは造形体の強度の低下を招くため,出荷前の品質検査が非常に重要となる.2021年度の同補助事業では,造形済みの積層造形体について,レーザ超音波法の一種であるレーザ弾性波源走査法を用いて欠陥を画像化し,その画像から目視で欠陥の位置を知ることができた.積層造形装置による欠陥位置の自動的な同定ができれば,補修により無欠陥の造形体を作ることにつながる.そこで,本研究では,先行研究で使用されたレーザ弾性波源走査法の理論と機械学習を組み合わせて,積層造形体の欠陥位置の自動検出技術について検討した. 繰り返しレーザパルスの照射により取得される時間波形のフーリエ変換は,繰り返し周波数の倍数となる周波数位置にピークが現れる.このピーク値をデータセットとして機械学習モデルを作成した.ロジスティック回帰やランダムフォレスト分類器を利用した結果,ランダムフォレストの場合に最も位置を精度よく特定できることが示された.

2.研究の目的と背景

金属3次元積層造形は,切削加工など従来の加工法で実現できなかった複雑な形状や,内部にも複雑な構造を有するような造形体を作成することができる.その加工の自由度から,最近では自動車・航空宇宙・医療など多くの分野で広く使用されるようになっており,積層造形技術に関連する市場も年々増加している.金属積層造形の課題として,造形時に空隙やひび割れ,剥離等の欠陥が導入されやすいことが挙げられる.これらの欠陥は造形体の強度低下を招くため,この技術で作製された造形体が,強度が必要となる箇所でも広く使われる段階には至っていない.金属積層造形のさらなる普及を進めるには,高い荷重にも耐えうる造形体の製造が重要であり,そのためにも非破壊検査により品質を保証する技術の確立が求められている.当研究グループでは,2021年度 オートレース補助事業などにより,選択的溶融法による金属3次元積層造形が行えるチャンバーを製作し,高繰り返しのレーザパルスを照射することで,ビルドプレート裏面に設置した超音波トランスデューサにより超音波が計測できることを示した.さらに,その超音波波形の振幅強度の分布を取得することで,表面直下に存在する欠陥の画像が取得できることを示した.本研究は,そのステップアップとして,欠陥位置を自動的に同定できる技術について,機械学習を利用して検討したものである.

3.研究内容

(1)機械学習手法の選定

機械学習手法として,オートエンコーダー,ロジスティック回帰,ランダムフォレスト分類器などを検討した.オートエンコーダーは異音検知に適していることから,配管の異音検知への展開を目指すこととし,ここでは実験データよりロジスティック回帰,ランダムフォレスト分類器によるモデルを構築し,結果を比較した.

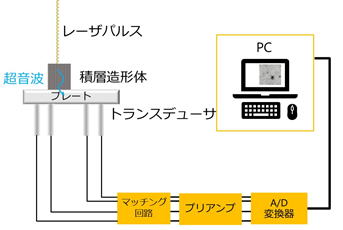

図1 計測システム

(2)実験データの処理

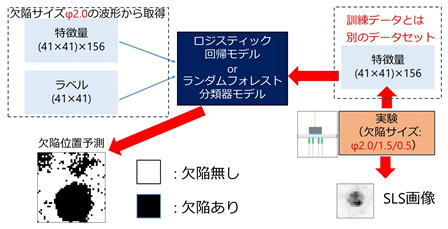

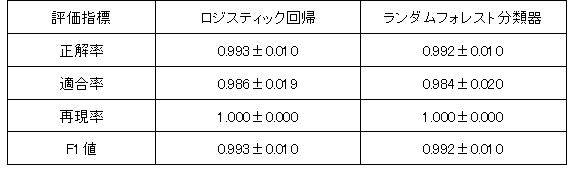

図1に計測システムの概要を示す.対象の積層造形体に高繰り返しのレーザパルスを照射することで,その繰り返し周波数に対応する超音波パルスが発生し,ビルドプレート裏面に設置した複数の超音波トランスデューサにより計測される.この計測波形のフーリエ変換をとると,繰り返し周波数の倍数の周波数位置に離散的なピークが現れることが知られており,このピーク値をデータセットとして機械学習モデルを作成した. 図2は機械学習モデルの作成方法を示したものである.初めに得られた波形データから,振幅強度の分布図を取得する従来法で得られたSLS画像を取得する.そのSLS画像から模擬欠陥の中心を特定し,その中心位置とあらかじめ分かっている模擬欠陥の直径より欠陥位置の教師データを準備しておく.これに対し,ロジスティック回帰やランダムフォレスト分類器によりモデルを構築した.模擬欠陥試験体は表面から0.125mmの深さの位置に直径2.0 mm,高さ0.5mmの円筒形空洞(実際には粉末が充填されている)を3次元積層造形により作成したチタン合金(Ti-6Al-V)試験体(20 mm x 30 mm x 15 mm)を用いた.表1は,直径φ=2.0 mmの模擬欠陥に対し,欠陥位置評定の精度を示したものである.具体的には,k 分割交差検証によって得られた正解率,適合率,再現率,F1 値の平均と標準偏差に示している.この結果から,正解率は99 %以上を達成できていることと,ロジスティック回帰モデルの方がわずかに性能が良い,ということがわかる.注目すべきは,再現率がどちらのモデルでも1 である,ということである.これは,欠陥が実際に存在する位置に関しては100 %欠陥があると予測できていることを示している.

図2 機械学習モデルの作成方法

表1 機械学習による模擬損傷位置の推定精度

4.本研究に関わる外部発表 2024.4時点

学会発表 5件

・無線マイクロフォンと機械学習による遠隔異音診断,沖津 悠翔、林 高弘、森 直樹,日本機械学会2023年度年次大会, 2023年9月6日

・機械学習による配管を流れる流水音中の異常検知,2023年度非破壊検査秋季講演大会,沖津悠翔,林 高弘,森 直樹,2023年10月5日

・レーザ超波と機械学習による金属 AM 造形体表層付近欠陥 の自動検出,山﨑惇史,林高弘,森直樹,日本非破壊検査協会 NDE4.0シンポジウム,2023年10月30日

・Detection of subsurface defects using laser ultrasonics for process monitoring of metal additive manufacturing,Atsushi Yamasaki, Takahiro Hayashi, and Naoki Mori,The 44th Symposium on UltraSonic Electronics,2023年11月13日

・Defect detection and imaging in elastic materials with complex geometries,Takahiro Hayashi,Acoustics 2023 Sydney,2023年12月4日

論文発表 1件(掲載決定)

・レーザ超音波と機械学習による金属三次元積層造形体の表面付近欠陥の自動検出,非破壊検査,山﨑惇史,林高弘,森直樹